Westfälisches KettenschmiedeMuseum

Westfälisches Kettenschmiedemuseum

Kettenschmiede – Die Idee

Die Fröndenberger Kettenschmiede wird vom Förderverein „Kulturzentrum Fröndenberg e.V.“ betrieben. Dieser Förderverein griff die seit vielen Jahren schon vorhandene Idee einiger traditionsbewusster Bürger zur Errichtung eines Kettenschmiedemuseums auf und realisierte mit vielen ehrenamtlichen Helfern in fast dreijähriger Arbeit das Projekt. Finanziell halfen drei Institutionen maßgeblich dabei mit:

Das Land Nordrhein-Westfalen,

die Nordrhein-Westfalen-Stiftung

und die Stadt Fröndenberg

Am 1. April 2018 erfolgte die offizielle Umbenennung in ‚Westfälisches KettenschmiedeMuseum‘.

Das Museum entstand in dem ehemaligen Magazingebäude der Papierfabrik Himmelmann und wurde am 09. Mai 1999 eröffnet. An die 1983 geschlossene und 1987 abgebrochene Fabrik erinnert auch noch der unweit des Museums stehende „Fröndenberger Trichter“ und das „Forum“.

Die im Museum aufgestellten Maschinen zur Kettenherstellung wurden in mühevoller Kleinarbeit aus zahlreichen ehemaligen Kettenfabriken zusammengetragen, restauriert und wieder funktionsfähig gemacht. Das Schmiedefeuer mit der Transmissionsanlage aus dem Jahre 1910 stammt aus der Ruhrland Kettenfabrik Wilhelm Prünte.

Westfälisches Kettenschmiedemuseum

Zeitzeugeninterviews 2019/2020

Die Idee zu den Zeitzeugeninterviews entstand im Zuge der Umbenennung des KettenschmiedeMuseums zum „Westfälischen KettenschmiedeMuseum“. Dr. Marita Pfeiffer, Bereichsleiterin Geschichtskultur | Kommunikation | Kulturelle Nutzung bei der Stiftung Industriedenkmalpflege und Geschichtskultur, mit Sitz bei der Kokerei Hansa, schlug vor, mit den letzten Zeugen aus der Kettenschmiedezeit professionelle Interviews zu filmen.

Wir haben Sponsoren gefunden und realisieren dieses Projekt seit dem Jahr 2019 fortlaufend.

Angefangen mit Dagobert Köster (Kettenschmied), Hildegard Prünte (Unternehmerin und Inhaberin der Ruhrland Kettenfabrik) und Norbert Muczka (Hochzeits- und Museumsbeauftragter) wurden auch Videos mit Werner Siebert (Betriebselektriker in einer Kettenfabrik), Willi Demmer (Gründungsmitglied des Vereins und ehem. Bürgermeister), Karl Fälker (Heimkettenschmied), Guntram Hemke (ehem. Geschäftsführer des Vereins) und Gerhard Wurst (Geschäftsführer der JOTO Kettenfabrik) realisiert.

In diesem Jahr folgt noch ein Gespräch mit Prof. Günter Philipp, ehemaliger Geschäftsführer der Thiele Kettenwerke in Iserlohn.

Alle Interviews finden Sie nachfolgend und auf unserem YouTube-Kanal.

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Westfälisches Kettenschmiedemuseum

Technik

Hier finden Sie Hintergrundinformationen zur Technik und zur Geschichte der Fröndenberger Kettenschmieden.

Quellenangabe: Dr. Marita Pfeiffer: „Fröndenberger Kettenbuch“

Die wesentliche Aufgabe bei der Herstellung von Ketten besteht darin, die einzelnen Kettenglieder zu biegen, ineinanderzuhängen, zu schließen und dauerhaft zu verbinden. Die beste Möglichkeit der Verbindung ist das Schweißen. Dabei wird der Werkstoff erhitzt und mit oder ohne Druckanwendung so verbunden, daß er zusammen mit der Verbindungsstelle (Schweißnaht) eine Einheit bildet. Das älteste Schweißverfahren ist das Feuerschweißen. Es war schon vor 6000 Jahren im alten Ägypten bekannt und hielt sich als bewährte Methode bis ins 20. Jahrhundert hinein.

Erst allmählich wurde das Feuerschweißen durch die im Laufe der Industrialisierung entwickelten elektrischen Schweißverfahren abgelöst. Doch bevor wir auf diese neuen Methoden eingehen, gilt es zu erläutern, wie eine feuergeschweißte Kette gefertigt wurde. Der Kettenschmied schnitt zunächst den Draht mit der Drahtschere in gleich lange Stücke, sogenannte Pinne, deren Größe sich nach den jeweils zu fertigenden Kettengliedern richtete.Die einzelnen Pinne steckte er durch das Loch des am Amboß befindlichen Biegehörnchens, um sie mit einem Biegeeisen unter Ausnutzung der Hebelkraft u-förmig zu biegen (Abbildung). Stärkere Pinne wurden nicht am Biegehörnchen gebogen, sondern in einer sogenannten, ebenfalls mit Hebelkraft funktionierenden Pinnbiegmaschine.

Die gebogenen Pinne hängte der Kettenschmied auf den Vorwärmen eine am Mauerwerk der Esse befestigte Eisenstange, die über das Schmiedefeuer ragte. Nach und nach nahm er die vorgewärmten Pinne mit einer Schmiedezange und erhitzte sie – mit den Enden nach vorne – im Feuer bis zur Weißglut.

Die gebogenen Pinne hängte der Kettenschmied auf den Vorwärmen eine am Mauerwerk der Esse befestigte Eisenstange, die über das Schmiedefeuer ragte. Nach und nach nahm er die vorgewärmten Pinne mit einer Schmiedezange und erhitzte sie – mit den Enden nach vorne – im Feuer bis zur Weißglut.

Um diese hohe Temperatur von 1200-1300° zu erreichen, mußte das Feuer ständig mit Luft versorgt werden. Dazu bediente der Kettenschmied über ein Fußpedal einen unter der Decke befestigten Blasebalg, von dem aus eine Luftröhre in die Esse zum Schmiedefeuer führte. In manchen Kettenschmieden wurde der Blasebalg auch über ein Hundelaufrad betrieben. War der gebogene Pinn im Feuer weißglühend geworden, nahm ihn der Kettenschmied mit der Zange, legte ihn auf den Amboß, hielt ihn dort fest und schlug die beiden Enden des Pinns mit dem Schmiedehammer flach.

Nach diesem sogenannten Anschärfen steckte er den gebogenen Pinn durch das zuletzt geschmiedete Kettenglied, hielt ihn um das Amboßhorn und schlug dort die beiden angeschärften Enden übereinander. Der u-förmige Pinn war damit zu einem Kettenglied geschlossen. Mit der Zange wurde das Kettenglied, das nun mit der übrigen Kette verbunden war, noch einmal ins Feuer gehalten und solange erhitzt, bis die ersten Funken flogen.

Nach diesem sogenannten Anschärfen steckte er den gebogenen Pinn durch das zuletzt geschmiedete Kettenglied, hielt ihn um das Amboßhorn und schlug dort die beiden angeschärften Enden übereinander. Der u-förmige Pinn war damit zu einem Kettenglied geschlossen. Mit der Zange wurde das Kettenglied, das nun mit der übrigen Kette verbunden war, noch einmal ins Feuer gehalten und solange erhitzt, bis die ersten Funken flogen.

Dann mußte das Stück rasch aus dem Feuer entfernt werden, damit es nicht verbrannte. Der Schmied legte das Kettenglied dann schnell noch einmal auf den Amboß und schweißte die Nahtstelle mit Hammerschlägen auf die Vorder- und Rückseite und mit weiteren Schlägen am Amboßhorn fest zusammen.

Die letzten Hammerschläge dienten dem Entgraten und Glätten der Schweißstelle. Die Kunst des Schmiedens lag sowohl in der Qualität des Vorglühens und dem Erkennen der notwendigen Schweißtemperatur (Weißglut) als auch in den gezielten Hammerschlägen. Um eine Abkühlung während des Schmiedens bzw. Zusammenschweißens zu vermeiden, mußte blitzschnell gearbeitet werden. Manche Kettenschmiede arbeiteten sogar bei „fliegender Hitze“. Das bedeutete, daß das Glied in die Kette eingehängt und vollständig verschweißt wurde, ohne es noch einmal zwischenzuglühen. Die Herstellung einer schweren Schiffskette konnte ein Schmied alleine nicht bewältigen, er benötigte 1-2 Hilfskräfte, die sogenannten Vorschläger. Während der Schmied das Kettenglied mit der Zange hielt und drehte, schärften die Vorschläger die Enden des Kettengliedes an und verschweißten sie mit kräftigen Schlägen. Die Herstellung einer schweren Kette bedeutete immerwieder eine große Herausforderung; sie war Zeugnis der handwerklichen und technischen Fähigkeiten der Kettenschmiede und ebenso ein Statussymbol der jeweiligen Firma.

Die letzten Hammerschläge dienten dem Entgraten und Glätten der Schweißstelle. Die Kunst des Schmiedens lag sowohl in der Qualität des Vorglühens und dem Erkennen der notwendigen Schweißtemperatur (Weißglut) als auch in den gezielten Hammerschlägen. Um eine Abkühlung während des Schmiedens bzw. Zusammenschweißens zu vermeiden, mußte blitzschnell gearbeitet werden. Manche Kettenschmiede arbeiteten sogar bei „fliegender Hitze“. Das bedeutete, daß das Glied in die Kette eingehängt und vollständig verschweißt wurde, ohne es noch einmal zwischenzuglühen. Die Herstellung einer schweren Schiffskette konnte ein Schmied alleine nicht bewältigen, er benötigte 1-2 Hilfskräfte, die sogenannten Vorschläger. Während der Schmied das Kettenglied mit der Zange hielt und drehte, schärften die Vorschläger die Enden des Kettengliedes an und verschweißten sie mit kräftigen Schlägen. Die Herstellung einer schweren Kette bedeutete immerwieder eine große Herausforderung; sie war Zeugnis der handwerklichen und technischen Fähigkeiten der Kettenschmiede und ebenso ein Statussymbol der jeweiligen Firma.

Eine wichtige Voraussetzung für das Gelingen der Schweißarbeit war ein gut funktionieren-des Schmiedefeuer. Es mußte während des Schmiedens ständig mit einem Eisen geschürt und mit Luft versorgt werden, um die zum Schweißen notwendige Temperatur von etwa 1200° zu halten. Elektromotorische Gebläse, die in Fröndenberg seit dem Bau des Elektrizitätswerkes 1905 die bis dahin üblichen per Fuß oder per Dampfkraft betriebenen Blasebälge ersetzen, sorgten für die Luftzufuhr in der Esse. Vom Gebläse aus gelangte die Luft durch ein System von Röhren zur sogenannten Schmiedeform, einem länglichen Eisenklotz, durch den ein innerer Luftkanal führte.

Die Schmiedeform war mit Lehm in die Seitenwand der Esse eingemauert und verband die äußere Luftröhre mit der Feuerstelle (Abbildung).

Die Versorgung des Feuers mit Luft wurde vom Schmied durch das Auf- und Zudrehen eines Hahns, der sich an der äußeren Luftröhre befand, gesteuert. Der Schmied mußte darauf achten, das die Pinne und Kettenglieder dem Gebläsewind nicht unmittelbar ausgesetzt waren, weil dadurch die Erwärmung verzögert und ungleichmäßig erfolgte. Schließlich konnte der Sauerstoff des Gebläsewindes aber auch bewirken, das der Stahl verbrannte und eine Zunderschicht bildete, die keinesfalls eingeschmiedet werden durfte.

Als Brennstoff für das Schmiedefeuer wurde Koks verwendet, d. h. Steinkohle, die u. a. von Schwefel gereinigt war, der den Werkstoff Stahl während des Glühens im Feuer veränderte und brüchig werden ließ. Im Laufe der Zeit wurde in den Kokereien ein ganz spezieller Schmiedekoks entwickelt, der in seiner chemischen Zusammensetzung auf die Bedürfnisse der Stahlverarbeitung ausgerichtet und in verschiedenen Größen lieferbar war. Die Größe der gebrochenen Koksstücke richtete sich nach der jeweiligen Kettenstärke: So wurde für schwere Ketten in der Regel groberer Koks verwendet, weil er länger glühte als die fein gebrochene Sorte, die für die dünneren Ketten benötigt wurde.

Durch die Luftzufuhr und das Glühen des Stahls bildeten sich in der Esse Schlackerückstände, die zu Verunreinigungen der in Arbeit befindlichen Kettenglieder führen konnten. Folglich mußte das Schmiedefeuer regelmäßig in der sogenannten Feuerpause gereinigt und von der Schlacke befreit werden. Je nach Menge und Stärke der geglühten Pinne und Kettenglieder war schon nach etwa zwanzig Minuten eine Unterbrechung erforderlich. Der Schmied ließ das Feuer solange abkühlen bis die flüssige Schlacke ertarrt war und mit einem Eisen herausgenommen werden konnte. Natürlich bot ihm die Feuerpause auch eine Möglichkeit, sich kurzzeitig von der schweren, schweißtreibenden Arbeit am Feuer zu erholen und etwas zu trinken, um den bei der Arbeit erzeugten starken Flüssigkeitsverlust in seinem Körper wieder auszugleichen.

Eine wesentliche Verbesserung und Entlastung der menschlichen Arbeitskraft brachte die Einführung des Fallhammers. Dessen Gewicht, der Bär, wurde über eine  Kette bzw. ein Band, das über eine Rolle lief, bewegt und vom Schmied per Hand nach oben gezogen (Abbildung).

Kette bzw. ein Band, das über eine Rolle lief, bewegt und vom Schmied per Hand nach oben gezogen (Abbildung).

In einem senkrechten, schachtartigen Rahmen fiel das Gewicht anschließend auf das Gesenk, in welches das glühende, vom Schmied in Handarbeit vorgefertigte Kettenglied eingelegt war. Mehrfach ließ der Schmied den Fallhammer auf das Kettenglied fallen, das er zwischendurch mit der Zange drehte bzw. wendete. Da das eigentliche Schweißen des Kettengliedes nicht mehr durch die kräftigen Hammerschläge des Schmieds, sondern unter dem schweren Fallhammer im Gesenk erfolgte, wurde die menschliche Arbeitskraft entlastet.

Gleichwohl erforderten die Vorbereitung des Kettengliedes sowie das mehrfache Hochziehen des Bärgewichts mit einer Hand weiterhin viel Muskelkraft, auch dann noch, als die Betätigung der Fallhämmer durch den Anschluß an elektromotorisch betriebene Transmissionen (in Fröndenberg ab ca.1905) erleichert wurde. Die ersten Fallhämmer wurden 1897 bei der Firma Schlieper in der Grüne bei Iserlohn eingeführt und um die Jahrhundertwende waren auch die Fröndenberger Kettenfabriken mit Fallhämmern ausgestattet.

Der bedeutsamste Schritt in der deutschen Kettenproduktion erfolgte im Jahre 1900, als die Firma Schlieper in der Grüne bei Iserlohn die Elektroschweißung einführte, die die Umstellung von aufwendiger Handarbeit auf Maschinenfertigung möglich machte.

Die Kettenglieder wurden zunächst einzeln warm oder kalt gebogen und anschließend in der Maschine (Abbildung) zum Kettenstrang verschweißt. Dazu wurde niedrig gespannter Wechselstrom (2-3 Volt) hoher Stromstärke in die Enden des Kettengliedes geleitet. In dem Augenblick, wo ihre Konsistenz unter der sich schnell entwickelnden Schweißhitze in einen teigigen Zustand überging, wurden die Enden durch Stauchstähle zusammengepreßt. Der Wulst, der durch diese Preß-Schweißung entstand, wurde sofort durch ein mechanisches Werkzeug entfernt. In den Fröndenberger Fabriken gewann die Elektroschweißung seit dem Bau des Elektrizitätswerkes 1905 an Bedeutung. Mit den Handschweißmaschinen und angelernten Hilfskräften konnten die Ketten schneller und billiger hergestellt werden. Besonders günstig wurde die Herstellung, wenn Frauen an den Handschweißmaschinen arbeiteten, denn sie wurden geringer entlohnt als die Männer. In der Metallindustrie betrug der Frauenlohn vor dem Ersten Weltkrieg 37% und 1918 lag er bei 51% des Männerlohnes.

Die Kettenglieder wurden zunächst einzeln warm oder kalt gebogen und anschließend in der Maschine (Abbildung) zum Kettenstrang verschweißt. Dazu wurde niedrig gespannter Wechselstrom (2-3 Volt) hoher Stromstärke in die Enden des Kettengliedes geleitet. In dem Augenblick, wo ihre Konsistenz unter der sich schnell entwickelnden Schweißhitze in einen teigigen Zustand überging, wurden die Enden durch Stauchstähle zusammengepreßt. Der Wulst, der durch diese Preß-Schweißung entstand, wurde sofort durch ein mechanisches Werkzeug entfernt. In den Fröndenberger Fabriken gewann die Elektroschweißung seit dem Bau des Elektrizitätswerkes 1905 an Bedeutung. Mit den Handschweißmaschinen und angelernten Hilfskräften konnten die Ketten schneller und billiger hergestellt werden. Besonders günstig wurde die Herstellung, wenn Frauen an den Handschweißmaschinen arbeiteten, denn sie wurden geringer entlohnt als die Männer. In der Metallindustrie betrug der Frauenlohn vor dem Ersten Weltkrieg 37% und 1918 lag er bei 51% des Männerlohnes.

In den Handschweißabteilungen wurden ausschließlich dünne Ketten, sogenannte Handelsketten (z. B. Kuhketten) produziert, die zuvor von Heimkettenschmieden hergestellt wurden. Durch die Einführung der Elektroschweißung verloren viele Heimkettenschmiede ihre Existenz.

In den dreißiger und vierziger Jahren wurde die Produktion zunehmend automatisiert.

Das elektrische Schweißverfahren, die sogenannte Preßschweißung blieb bestehen, aber der Produktionsvorgang wurde dahingehend erleichtert, daß die Schweißung nicht mehr über einen Hebel per Hand, sondern automatisch ausgelöst wurde. In Kettenbiegemaschinen wurden Kettenstränge gefertigt (Abbildung), die dann in die Schweißmaschinen eingeführt und geschweißt wurden. Die Maschinen waren aber noch nicht in der Lage, die Kettenglieder jeweils in Schweißposition zu drehen und konnten folglich nur jedes zweite Kettenglied schweißen. Eine Kette durchlief deshalb die Schweißmaschine zweimal; um das Verfahren zu beschleunigen wurden die Maschinen paarweise aufgestellt. Die Arbeiter überwachten den automatischen Transport der Ketten in den Maschinen und besonders die Schweißvorgänge selbst. Auf diese Weise konnten sie Fehlschweißungen erkennen und korrigieren, die Maschine gegebenenfalls stoppen und die nicht selten auftretenden Hemmnisse beseitigen. Seit den fünfziger Jahren wurden die Maschinen bis heute dahingehend weiterentwickelt, daß auf sogenannten Produktionsstrecken das Schneiden der Eisen, das Biegen der Pinne, die Fertigung des Kettenstranges und schließlich das Zusammenfügen der Glieder im Preß- Schweißverfahren erfolgt.

Das elektrische Schweißverfahren, die sogenannte Preßschweißung blieb bestehen, aber der Produktionsvorgang wurde dahingehend erleichtert, daß die Schweißung nicht mehr über einen Hebel per Hand, sondern automatisch ausgelöst wurde. In Kettenbiegemaschinen wurden Kettenstränge gefertigt (Abbildung), die dann in die Schweißmaschinen eingeführt und geschweißt wurden. Die Maschinen waren aber noch nicht in der Lage, die Kettenglieder jeweils in Schweißposition zu drehen und konnten folglich nur jedes zweite Kettenglied schweißen. Eine Kette durchlief deshalb die Schweißmaschine zweimal; um das Verfahren zu beschleunigen wurden die Maschinen paarweise aufgestellt. Die Arbeiter überwachten den automatischen Transport der Ketten in den Maschinen und besonders die Schweißvorgänge selbst. Auf diese Weise konnten sie Fehlschweißungen erkennen und korrigieren, die Maschine gegebenenfalls stoppen und die nicht selten auftretenden Hemmnisse beseitigen. Seit den fünfziger Jahren wurden die Maschinen bis heute dahingehend weiterentwickelt, daß auf sogenannten Produktionsstrecken das Schneiden der Eisen, das Biegen der Pinne, die Fertigung des Kettenstranges und schließlich das Zusammenfügen der Glieder im Preß- Schweißverfahren erfolgt.

Um 1950 wurde eine neue Schweißmethode entwickelt, die bis heute vor allem bei der Herstellung schwerer Ketten angewendet wird: die Abrennstumpfschweißung. Das Verfahren funktioniert folgendermaßen: Der Pinn (Stabstahl) wird in der Wärme zu einem o-förmigen Vorwerkstück gebogen und gleichzeitig in das letzte Glied des schon fertigen Kettenstranges eingeführt. Im Kettenschweißautomat wird dann unter mechanischem Druck zwischen den sich gerade berührenden Gliedenden mehrmals hintereinander Kurzschluß hervorgerufen. Dadurch entsteht die nötige Schweißtemperatur. Unter mechanischem Druck und unter Dampfdruck (Metalldampfstrom) wird das Kettenglied zusammengeschweißt.

Typisch für dieses Verfahren ist der Sprühregen aus glühenden Stahlteilchen während des Schweißvorganges (Abbildung). Das Entfernen des Schweißgrates erfolgt mechanisch auf verschiedene Weise. Bei stärkeren Ketten wird dafür ein Preßluftmeißel verwendet. Bei Ankerstegketten wird dem noch warmen Kettenglied der kalte Steg eingepreßt, der nach dem Erkalten des Kettengliedes aufgrund von Schrumpfspannungen festsitzt. Heute können mit diesem Verfahren Schweißungen bis zu einem Durchmesser von 180 mm erfolgen. Die Abbrennstumpfschweißung ermöglichte das Schweißen stärkerer Ketten und kohlenstoffreicher Stähle und bereitete den Weg zur automatisierten Herstellung schwerer Ketten im Karussel-Verfahren.

Typisch für dieses Verfahren ist der Sprühregen aus glühenden Stahlteilchen während des Schweißvorganges (Abbildung). Das Entfernen des Schweißgrates erfolgt mechanisch auf verschiedene Weise. Bei stärkeren Ketten wird dafür ein Preßluftmeißel verwendet. Bei Ankerstegketten wird dem noch warmen Kettenglied der kalte Steg eingepreßt, der nach dem Erkalten des Kettengliedes aufgrund von Schrumpfspannungen festsitzt. Heute können mit diesem Verfahren Schweißungen bis zu einem Durchmesser von 180 mm erfolgen. Die Abbrennstumpfschweißung ermöglichte das Schweißen stärkerer Ketten und kohlenstoffreicher Stähle und bereitete den Weg zur automatisierten Herstellung schwerer Ketten im Karussel-Verfahren.

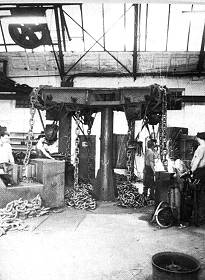

Ein weiteres Verfahren zur rationelleren Produktion war das sogenannte Karussell (Abbildung), das in den JOTO-Werken in Warmen bereits 1957 eingeführt wurde und das gleichzeitige Arbeiten an allen Produktionsphasen ermöglichte.

Hier wurden die Ketten an einen mehrarmigen Kran gehängt, der die Kettenglieder durch Drehbewegung zu den einzelnen Produktionsstufen beförderte, an denen drei bis fünf Arbeiter tätig waren. Das Karussel ermöglichte die automatisierte Produktion schwerer Ketten, die im sogenannten Abbrennstumpfschweißverfahren hergestellt wurden. Das Verfahren ist bis heute üblich. In einer modernen Kettenschweißanlage können heute pro Stunde 25 Kettenglieder (für Schiffsketten) von 100-120 mm Durchmesser gefertigt werden. Bei geringeren Durchmessern ist die Stundenleistung unbeschränkt.

Hier wurden die Ketten an einen mehrarmigen Kran gehängt, der die Kettenglieder durch Drehbewegung zu den einzelnen Produktionsstufen beförderte, an denen drei bis fünf Arbeiter tätig waren. Das Karussel ermöglichte die automatisierte Produktion schwerer Ketten, die im sogenannten Abbrennstumpfschweißverfahren hergestellt wurden. Das Verfahren ist bis heute üblich. In einer modernen Kettenschweißanlage können heute pro Stunde 25 Kettenglieder (für Schiffsketten) von 100-120 mm Durchmesser gefertigt werden. Bei geringeren Durchmessern ist die Stundenleistung unbeschränkt.

Bevor eine Gütekette die Fabrik verläßt, muß sie einem besonderen Prüfverfahren unterworfen werden. Während in England die Prüfung von Ketten schon lange vor der Jahrhundertwende üblich war, gingen die deutschen Kettenhersteller erst allmählich dazu über. In Fröndenberg waren aber spätestens seit den 1910er Jahren alle namhaften Kettenfabriken in der Lage, Ketten vor Ort im Betrieb prüfen zu lassen bzw. selbst zu testen. Die Möglichkeit der Prüfung galt als besonderes Qaualitätsmerkmal einer Kettenfabrik, auf das in vielen Werbeschriften jener Zeit verwiesen wurde. Voraussetzung waren hydraulische Kettenprüfmaschinen, die mittels elektromotorischer Pumpen angetrieben wurden. Die Ketten wurden in Prüfbahnen, die im Boden versenkt waren, eingehängt und auf ihre Belastbarkeit, die an entsprechenden Manometern abgelesen werden konnte, geprüft.

Ermittelt wurde:

- die Gebrauchslast (zulässige Belastung der gesamten Kette).

- die Prüflast, der eine Kettenlänge (27,5 m) unterworfen wird (Recklast).

- die Bruchlast, die eine Dreigliederprobe aus jeder Kettenlänge aushalten muß.

Wenn eine Kette z. B. auf eine Taglast von 100 t berechnet war, so mußte sie auf 200 t geprüft werden und durfte erst von 1 : 2 : 4 ist übrigens als Faustregel bis heute gültig

Zur Ermittlung der Bruchlast wurden aus jeder Länge drei Kettenglieder herausgetrennt (Abbildung), die ein unabhängiger Prüfungsbeamter vorgab. Diese drei Glieder wurden auf Bruchlast geprüft. Wenn die erste Bruchprobe versagte, wurde eine zweite entnommen, erfüllte auch diese die Anforderungen nicht; dann wurde die ganze Länge verworfen. Wenn die Dreigliederprobe bestanden war, wurde die Kette wieder zusammengeschweißt, in der ganzen Länge in die Prüfbahn eingespannt und auf Prüf- oder Recklast getestet. Danach wurden die Kettenglieder auf ihre äußere Beschaffenheit geprüft und schadhafte Glieder ausgetauscht. Nicht brauchbar waren Kettenglieder, die bereits an der Oberfläche sichtbare Veränderungen, z. B. feine Risse aufwiesen. Das besondere Augenmerk galt dabei den Bereichen, die die größten Zugspannungen auszuhalten hatten, nämlich die Außenseite der Rundung und die Innenseite der Schenkel.

Sämtliche geprüfte Ketten erhielten ein Prüfzeugnis und wurden mit Prüfstempeln versehen, die Aufschluß über die Güteklasse und den Hersteller bzw. die prüfende Institution gaben. Ursprünglich wurden die Stempel jeweils an den Kettenenden angebracht. Mittlerweile erfolgt die Kennzeichnung automatisch auf jedem Glied oder in Abständen von etwa 1,00 m.

Jede Gütekette ist außerdem mit einem Zeugnis ausgestattet, das Angaben über Hersteller, Norm, Stückzahl, Länge, Gewicht und Werkstoff der Kette enthält. Hochfeste Ketten erhalten seit 1953 den von der Berufs-genossenschaft herausgegebenen H-Stempel, der die heute nicht mehr zugelassene Kette der Güteklasse 4 kennzeichnete.

Mittlerweile sind „zur weiteren Kennzeichnung und siche-ren Unterscheidung der Güteklassen (…) Ketten zum Heben von Lasten außerdem mit Anhängern bestimmter Form und Farbe zu versehen, nämlich rund/farblos für Güteklasse 2, dreieckig/weiß für Güteklasse 3, fünfeckig/grün für die Güteklasse 5, sechseckig/gelb für die Güteklasse 6 und achteckig/rot für die Güteklasse 8. Informationen zur Tragfähigkeit, zugelassenen Neigungswinkeln etc. sind ebenfalls den Anhängern zu entnehmen.

Die Prüfung der Anker- und Schiffsketten erfolgte nach den Vorgaben und unter der Aufsicht einzelner Klassifikationsgesellschaften, die den Bau von Seeschiffen in allen Einzelheiten überwachten und die Werte für die einzelnen Güteketten festlegten.

Zu den wichtigsten Gesellschaften dieser Art zählen bis heute der Germanische Lloyd, Lloyd’s Register of Shipping, American Bureau of Shipping, Norske Veritas, Bureau Veritas und Registro Italiano. Sämtliche Gesellschaften beschäftigten eigene Prüfungsbeamten, die die Prüfungen der in Auftrag gegebenen Ketten vor Ort persönlich überwachten.

Jede Kettenprüfung war, besonders, wenn eigens dazu ein Prüfungsbeamter bestellt wurde, ein höchst spannender Augenblick für die Kettenschmiede und den Fabrikanten, denn es stand viel auf dem Spiel. So gab eine Prüfung nicht nur Aufschluß über die Qualität des Werkstoffes und der Werkstücke, sondern auch über die Fähigkeiten des ausführenden Kettenschmieds. Letztlich waren die erfolgreichen Prüfungen ein Garant für den guten Ruf einer Firma.

Güteketten sind geprüfte Ketten. Anfangs wurden Ketten in Normalgüte, vergütete und hochfeste Ketten unterschieden. Diese Bezeichnungen sind heute durch die Güteklassen-Kennziffern 2, 5 und 8 ersetzt. (Für Ankerketten gelten die Güteklassen Kla, Klb, K2 und K3.)

Die Güteketten der verschiedenen Klassen unterscheiden sich vor allem durch die Stahlsorte. Die jeweils höheren Gütegrade besagen, daß mit geringeren Abmessungen eine höhere Tragfähigkeit erreicht wird.

Kette: Ø 10 mm, Güteklasse 5

Tragfähigkeit: 2000 kg

Kette: Ø 10 mm, Güteklasse 8

Tragfähigkeit: 3150 kg

Die Anforderungen der einzelnen Güteklassen unterliegen einer strengen Normung (DIN) und Kontrolle. Für die Rundstahlketten wurden in Deutschland schon in den 20er Jahren die ersten Normen eingeführt, die bis heute unter Mitarbeit von Klassifikationsgesellschaften, Berufsgenossenschaften und Fachverbänden kontinuierlich erweitert und intensiviert wurden.

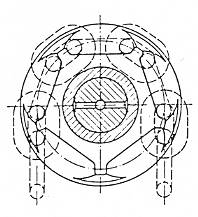

Wenn Ketten über verzahnte Rollen oder Räder geführt werden, dann müssen ihre einzelnen Glieder genau auf die Zähne des Rades bzw. auf ihren Abstand abgestimmt sein, um ein gutes und geräuschloses Ineinandergreifen von Rolle und Kette zu ermöglichen (Abbildung).

Wenn die Glieder zu lang oder zu schmal oder unterschiedlich sind, bewegt sich die Kette ruck- und stoßweise. Die Folgen sind frühzeitiger Verschleiß oder Bruch. Auf der Kalibrierbank bzw. in der Kalibriermaschine werden die Ketten stückweise (in der Regel zehn Glieder) durch genau eingestellten Zug auf das jeweilige Rollenmaß, das heißt auf entsprechende Länge gebracht.Auf Rollenmaß gearbeitete Ketten werden in der Fachsprache als kalibrierte Ketten oder lehrerhaltige Ketten bezeichnet. Endgültig kann die Kette erst nach der Prüfung an die Rolle angepaßt werden, wenn sie einen gewissen „Reck“ aufweist, d. h. länger geworden ist. Der Kettenschmied muß diese Maßveränderung bereits bei der Herstellung der einzelnen Kettenglieder mitberechnen.

Wenn die Glieder zu lang oder zu schmal oder unterschiedlich sind, bewegt sich die Kette ruck- und stoßweise. Die Folgen sind frühzeitiger Verschleiß oder Bruch. Auf der Kalibrierbank bzw. in der Kalibriermaschine werden die Ketten stückweise (in der Regel zehn Glieder) durch genau eingestellten Zug auf das jeweilige Rollenmaß, das heißt auf entsprechende Länge gebracht.Auf Rollenmaß gearbeitete Ketten werden in der Fachsprache als kalibrierte Ketten oder lehrerhaltige Ketten bezeichnet. Endgültig kann die Kette erst nach der Prüfung an die Rolle angepaßt werden, wenn sie einen gewissen „Reck“ aufweist, d. h. länger geworden ist. Der Kettenschmied muß diese Maßveränderung bereits bei der Herstellung der einzelnen Kettenglieder mitberechnen.

Um Ketten widerstandsfähig gegen Witterungseinflüsse zu machen, die z. B. Rostbildung verursachen, wird ihre Oberfläche besonders behandelt. Ein traditionelles Verfahren ist das Blankscheuern in Rollfässern (Abbildung).

Dabei wurden die Ketten in Trommeln gefüllt, die über Transmissionen betrieben wurden und sich – laut lärmend – mehrere Stunden um die eigene Achse drehten. Auf diese Weise rieben sich die Kettenglieder aneinander und an der Wand der Trommeln, so daß ihre Oberfläche blank wurde. In einem weiteren Arbeitsgang wurden Lederstückchen zugesetzt, die dann beim Rollen ihren Fettgehalt auf die Kettenoberfläche übertrugen, sie glänzend machten und – zumindest eine Zeit lang – gegen Rost schützten. In manchen Fällen erfolgte ein nachträgliches Einfetten mit speziellen Ölen. Ein besserer Schutz gegen Rost war allerdings das vor allem bei Ankerketten übliche Teeren. Hierbei wurden die Ketten mittels eines Krans in einen Teertopf getaucht und anschließend zum Abtropfen und Trocknen aufgehängt. Ein weiteres Verfahren, das kostenaufwendige Verzinnen, wurde eingestellt. Zu den heute üblichen Verfahren zählen bis heute das Verzinken und Feuerverzinken der Ketten, wobei letzteres den wirksamsten Schutz darstellt.

Dabei wurden die Ketten in Trommeln gefüllt, die über Transmissionen betrieben wurden und sich – laut lärmend – mehrere Stunden um die eigene Achse drehten. Auf diese Weise rieben sich die Kettenglieder aneinander und an der Wand der Trommeln, so daß ihre Oberfläche blank wurde. In einem weiteren Arbeitsgang wurden Lederstückchen zugesetzt, die dann beim Rollen ihren Fettgehalt auf die Kettenoberfläche übertrugen, sie glänzend machten und – zumindest eine Zeit lang – gegen Rost schützten. In manchen Fällen erfolgte ein nachträgliches Einfetten mit speziellen Ölen. Ein besserer Schutz gegen Rost war allerdings das vor allem bei Ankerketten übliche Teeren. Hierbei wurden die Ketten mittels eines Krans in einen Teertopf getaucht und anschließend zum Abtropfen und Trocknen aufgehängt. Ein weiteres Verfahren, das kostenaufwendige Verzinnen, wurde eingestellt. Zu den heute üblichen Verfahren zählen bis heute das Verzinken und Feuerverzinken der Ketten, wobei letzteres den wirksamsten Schutz darstellt.

Westfälisches Kettenschmiedemuseum

Historie

Schmuck, Ringe, Rüstungen und schwere Ketten aus Fröndenberg

Quellenangabe: Dr. Marita Pfeiffer: „Fröndenberger Kettenbuch“

Seit wann es Ketten gibt, wissen wir nicht. Wir können nur vermuten, daß Ketten schon in den frühen Gesellschaften aus organischen Materialien, etwa aus Bastfasern oder Lederschnüren, gefertigt und als Schmuck getragen wurden.‘ Ketten aus edlem Gold und anderen Metallen gab es in verschiedensten Formen als einfache Gliederketten oder kunstvoll geflochtene Werke bereits in den frühen Kulturen der Bronzezeit. Ab wann Ketten über die dekorative Bedeutung hinaus auch einen praktischen Nutzen erfüllten, ist ebenfalls nicht genau bekannt. Zum Heben und Fördern von Lasten dienten in den primitiven Gesellschaften und in den frühen Hochkulturen Seile aus Hanf oder anderen Naturfasern. Wahrscheinlich gewannen Ketten erst in der Eisenzeit mit der Gewinnung und Verarbeitung des im Vergleich zur Bronze härteren Eisens ihre Bedeutung als Zug- oder Treiborgane. Die bislang ältesten Eisenketten wurden im 19. Jahrhundert von dem Franzosen Victor Place im Palast von Khorsabad bei Ninive (im heutigen Irak) im Zusammenhang mit einem großen Eisenvorratslager entdeckt; sie stammen aus der Zeit um 1000 v. Chr. (siehe Abbildung)

Ab wann Ketten über die dekorative Bedeutung hinaus auch einen praktischen Nutzen erfüllten, ist ebenfalls nicht genau bekannt. Zum Heben und Fördern von Lasten dienten in den primitiven Gesellschaften und in den frühen Hochkulturen Seile aus Hanf oder anderen Naturfasern. Wahrscheinlich gewannen Ketten erst in der Eisenzeit mit der Gewinnung und Verarbeitung des im Vergleich zur Bronze härteren Eisens ihre Bedeutung als Zug- oder Treiborgane. Die bislang ältesten Eisenketten wurden im 19. Jahrhundert von dem Franzosen Victor Place im Palast von Khorsabad bei Ninive (im heutigen Irak) im Zusammenhang mit einem großen Eisenvorratslager entdeckt; sie stammen aus der Zeit um 1000 v. Chr. (siehe Abbildung)

um den Vorteil der eisernen Ketten. Bei der Belagerung von Tyrus 322 v. Chr. ließ er (Abbildung) den Hafen mit quer gelagerten Schiffen sperren und Anker an Ketten auswerfen, die – im Unterschied zu den üblichen Schiffstauen von den Tyriern nicht zerschlagen werden konnten. – Desweiteren berichtete auch Julius Caesar, daß die Veneter während des gallischen Krieges (58 – 51 v. Chr.) auf ihren Schiffen eiserne Ketten mit sich führten.

Im Seewesen des Mittelalters und der Neuzeit spielten Sperrketten zur Abwehr von Feinden eine wichtige Rolle. 1472 ließ der Kardinal-Admiral Olivero Caraffa die Kette des türkischen Hafens Satalia zerstören und gleichsam als Siegestrophäe in den Petersdom nach Rom transportieren. Berühmt wurde schließlich auch die 457 m lange Kette, mit der die Nordamerikaner 1778 im Unabhängigkeitskrieg den Hudson River erfolgreich gegen die Engländer sperrten. Nachdem das Unternehmen dreimal mißlungen war, hatte Peter Townsend, der Besitzer der Sterling-Eisenwerke in Orange-County (New Jersey) den Auftrag für eine über 150 t schwere Kette erhalten, für deren Herstellung 60 Soldaten zur Verfügung gestellt wurden.

Im Seewesen des Mittelalters und der Neuzeit spielten Sperrketten zur Abwehr von Feinden eine wichtige Rolle. 1472 ließ der Kardinal-Admiral Olivero Caraffa die Kette des türkischen Hafens Satalia zerstören und gleichsam als Siegestrophäe in den Petersdom nach Rom transportieren. Berühmt wurde schließlich auch die 457 m lange Kette, mit der die Nordamerikaner 1778 im Unabhängigkeitskrieg den Hudson River erfolgreich gegen die Engländer sperrten. Nachdem das Unternehmen dreimal mißlungen war, hatte Peter Townsend, der Besitzer der Sterling-Eisenwerke in Orange-County (New Jersey) den Auftrag für eine über 150 t schwere Kette erhalten, für deren Herstellung 60 Soldaten zur Verfügung gestellt wurden.

Antike Autoren berichten von eisernen Kettenpanzern, wie etwa Silius, der den aus Stahl- und Eisenringen hergestellten Panzer Hannibals erwähnt.

Antike Autoren berichten von eisernen Kettenpanzern, wie etwa Silius, der den aus Stahl- und Eisenringen hergestellten Panzer Hannibals erwähnt.

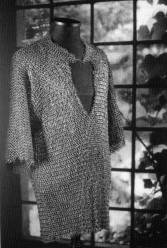

In mittelalterlicher Zeit wurden Kettenhemden u.a. in Iserlohn (Abbildung), einem wichtigen Zentrum der Drahtproduktion, gefertigt. Vermutlich hatten dort schon im 13. Jahrhundert die „scutatores“, die Schmiede, mit der Herstellung von Ritterrüstungen aus genieteten Ringen begonnen und den Ruf der späteren Zunft der Panzermacher, der Iserlohner „Panzergilde“, begründet.

Ketten sind jahrtausendealte Zeichen der Gefangenschaft. Schon in der antiken Mythologie heißt es, daß Prometheus mit unauflöslichen Ketten an eine Felswand des Berges Kaukasus festgeschmiedet wurde. Auch in der Bibel ist an vielen Stellen die Rede von Gefangenen, die in Ketten gelegt wurden. Wie sehr das Christentum um die starke Symbolkraft der Kette wußte, zeigt auch das zwischen 1230-40 entstandene Fürstenportal des Bamberger Domes. Hier hat der Teufel demonstrativ eine schwere Kette geschultert, um die Verdammten in die Hölle zu bannen.(Abbildung)

Ketten sind jahrtausendealte Zeichen der Gefangenschaft. Schon in der antiken Mythologie heißt es, daß Prometheus mit unauflöslichen Ketten an eine Felswand des Berges Kaukasus festgeschmiedet wurde. Auch in der Bibel ist an vielen Stellen die Rede von Gefangenen, die in Ketten gelegt wurden. Wie sehr das Christentum um die starke Symbolkraft der Kette wußte, zeigt auch das zwischen 1230-40 entstandene Fürstenportal des Bamberger Domes. Hier hat der Teufel demonstrativ eine schwere Kette geschultert, um die Verdammten in die Hölle zu bannen.(Abbildung)

Eine besonders grausame Funktion hatten bzw. haben Ketten im Zusammenhang mit Sklaverei und Folter. Gewaltige Mengen von Handketten und Fußeisen wurden eigens für die Verschiffung von Sklaven aus Afrika produziert. Im 18. Jahrhundert erhielt John Turton aus Bristol sogar ein Patent auf gußeiserne verschließbare Armfesseln für die Sklaven in Übersee und die 15 000 schwarzen Diener in England. Gebrochene Ketten symbolisieren die Befreiung aus der Gefangenschaft.

Nicht nur der hl. Leonhard, der sich im 6. Jahrhundert in der Nähe von Limoges für die Befreiung und Rehabilitation von Gefangenen einsetzte,trägt dieses Attribut; auch amnesty international, die Organisation zum Schutz der Menschenrechte, hat die gebrochenen Ketten als Emblem (Abbildung).

Nicht nur der hl. Leonhard, der sich im 6. Jahrhundert in der Nähe von Limoges für die Befreiung und Rehabilitation von Gefangenen einsetzte,trägt dieses Attribut; auch amnesty international, die Organisation zum Schutz der Menschenrechte, hat die gebrochenen Ketten als Emblem (Abbildung).

Mit der Verbreitung der technischen Literatur ist uns seit dem 15. Jahrhundert ein beachtlicher Fundus zum Thema Ketten überliefert.

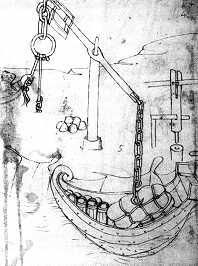

In den sogenannten „Maschinenbüchern“ finden sich Ketten zum Heben von Lasten, ebenso wie Förderketten verschiedenster Art. Sie sind Teil komplexer, manchmal auch sehr bizarrer Mechanismen, die in der Wirklichkeit nicht unbedingt funktionsfähig waren. Eine sehr schöne Kettendarstellung findet sich in einer lavierten Federzeichnung (Abbildung) im Skizzenbuch „de ingeneis“, das der Sieneser Mariano di Jacopo, genannt Taccola, in der ersten Hälfte des 15. Jahrhundert verfaßte. Hier wird ein mit Lastkette, Haken und Zugringen ausgestatteter Wippbalken gezeigt, der zur Verladung von Schiffsgütern diente. Zu den berühmten Darstellungen gehören auch die Ketten bzw. gelenkigen Verbindungen, die Leonardo da Vinci um 1490 skizzierte und nach deren Prinzip unsere heutigen Gelenkketten, zu denen z. B. auch die Fahrradketten gehören, aufgebaut sind. Den Kettentrieb selbst hatte jedoch weit vor Leonardo schon ein Erfinder der Antike, Philon von Byzanz, um 200 v. Chr. entwickelt. Besonders interessant und aufschlußreich sind die Beschreibungen und Illustrationen des Georg Agricola in seinen „Zehn Bücher(n) über das Berg- und Hüttenwesen“ von 1556.

In den sogenannten „Maschinenbüchern“ finden sich Ketten zum Heben von Lasten, ebenso wie Förderketten verschiedenster Art. Sie sind Teil komplexer, manchmal auch sehr bizarrer Mechanismen, die in der Wirklichkeit nicht unbedingt funktionsfähig waren. Eine sehr schöne Kettendarstellung findet sich in einer lavierten Federzeichnung (Abbildung) im Skizzenbuch „de ingeneis“, das der Sieneser Mariano di Jacopo, genannt Taccola, in der ersten Hälfte des 15. Jahrhundert verfaßte. Hier wird ein mit Lastkette, Haken und Zugringen ausgestatteter Wippbalken gezeigt, der zur Verladung von Schiffsgütern diente. Zu den berühmten Darstellungen gehören auch die Ketten bzw. gelenkigen Verbindungen, die Leonardo da Vinci um 1490 skizzierte und nach deren Prinzip unsere heutigen Gelenkketten, zu denen z. B. auch die Fahrradketten gehören, aufgebaut sind. Den Kettentrieb selbst hatte jedoch weit vor Leonardo schon ein Erfinder der Antike, Philon von Byzanz, um 200 v. Chr. entwickelt. Besonders interessant und aufschlußreich sind die Beschreibungen und Illustrationen des Georg Agricola in seinen „Zehn Bücher(n) über das Berg- und Hüttenwesen“ von 1556.

Agricola stellt ein mittels einer doppelten eisernen Kette betriebenes Schöpfrad vor, das bereits in der Antike erfunden wurde. Der Vorteil der doppelten eisernen Kette (Abbildung) besteht nicht nur in der größeren Stabilität, sondern auch darin, daß sie den Charakter eines breiten Bandes hat. Die daran aufgehängten Eimer haben auf diese Weise einen festeren Halt, außerdem hat die Kette beim Aufrollen auf den Kettenkorb eine größere Auflagefläche und kann nicht so schnell verdrehen.

Agricola stellt ein mittels einer doppelten eisernen Kette betriebenes Schöpfrad vor, das bereits in der Antike erfunden wurde. Der Vorteil der doppelten eisernen Kette (Abbildung) besteht nicht nur in der größeren Stabilität, sondern auch darin, daß sie den Charakter eines breiten Bandes hat. Die daran aufgehängten Eimer haben auf diese Weise einen festeren Halt, außerdem hat die Kette beim Aufrollen auf den Kettenkorb eine größere Auflagefläche und kann nicht so schnell verdrehen.

Agricola erwähnt desweiteren eine Hakenkette, die aus u-förmigen, also offenen, ungeschweißten Gliedern besteht, deren Enden zu Haken gebogen sind, in die jeweils das nächste Kettenglied eingehängt werden kann. Diese Kette hat den Vorteil eines Bandes und ist außerdem leicht zu kürzen bzw. zu verlängern, weil die Glieder lose ineinanderhängen.

Aber auch einfache Gliederketten sind bei Agricola dargestellt, z. B. in einem sogenannten Kehrrad, das vorwärts und rückwärts laufen konnte. Da die Kette den Bewegungsrichtungen des Schaufelrades folgte und abwechselnd auf- und abwärts bewegt wurde, genügte hier eine einfache Gliederkette. Bemerkenswert ist das dreisträngige Kettengehänge, an dem die Bulge (ein Behälter aus Ochsenhaut) befestigt ist. Solche mit entsprechenden Haken oder Ringen versehene Lastaufnahmemittel sind bis heute üblich. Sorgfältige Gedanken machte sich Agricola auch über die Handhabung und Markierung durch Ringe und die Feststellmöglichkeiten durch Haken sowie um die mögliche Bruchgefahr der Ketten:

Manchmal prägten Ketten sogar die Bezeichnung einer Maschine, wie z. B. bei einem höhenverstellbaren Mühlrad von 1718. So geht Bezeichnung „Pansterwerk“ vermutlich die Verwendung von „Panzerketten“ zurück, die auf einer Welle auf- und abgewickelt werden konnten, wodurch das Mühlrad je nach Wasserstand in der Höhe regulierbar wahr.

Die Bezeichnung Panzerketten meint aber nicht die Kettenart, denn es ist nur eine einfache Gliederkette dargestellt, sondern bezieht sich wahrscheinlich auf den Berufsstand der Panzermacher. Sie produzierten im 17. und 18. Jahrhundert nach der Einführung der Feuerwaffen keine Kettenhemden mehr, sondern sogenannte „Panzerwaren“, worunter man u.a. Haken, Ösen und auch Ketten verstand.

Kulturgeschichtlich erreichen die geschweißten Ketten Ende des 19. und im ersten Drittel des 20. Jahrhundert ihren Höhepunkt. Sie haben einen starken Symbolcharakter und stehen für Industrialisierung und technischen Fortschritt, vor allem in der Eisen- und Stahlindustrie. Ob in Stahlwerken, wie z. B. am berühmten Dampfhammer „Fritz“ in der Firma Krupp in Essen oder in Maschinenfabriken, im Bergbau oder auf Werften, überall wurden Ketten zum Heben schwerster Lasten benötigt, die ihrerseits – etwa in Form mächtiger Gußstahlblöcke (Abbildung) technische Höchstleistungen repräsentierten.

Kulturgeschichtlich erreichen die geschweißten Ketten Ende des 19. und im ersten Drittel des 20. Jahrhundert ihren Höhepunkt. Sie haben einen starken Symbolcharakter und stehen für Industrialisierung und technischen Fortschritt, vor allem in der Eisen- und Stahlindustrie. Ob in Stahlwerken, wie z. B. am berühmten Dampfhammer „Fritz“ in der Firma Krupp in Essen oder in Maschinenfabriken, im Bergbau oder auf Werften, überall wurden Ketten zum Heben schwerster Lasten benötigt, die ihrerseits – etwa in Form mächtiger Gußstahlblöcke (Abbildung) technische Höchstleistungen repräsentierten.

Daß sich auch die deutsche Kettenindustrie an die Herstellung schwerer Ketten wagte, ist vermutlich darauf zurückzuführen, daß sie auf diesem Gebiet eine Chance sah, die Vorrangsstellung der englischen Hersteller zu brechen. Diese beherrschten den Markt vor allem deshalb, weil sie schon lange vor 1900 begonnen hatten, ihre Ketten einer strengen Qualitätskontrolle zu unterziehen. Der Konkurrenzdruck der insgesamt sehr starken und traditionsreichen englischen Eisen- und Stahlindustrie führte im wilhelminischen Deutschland u. a. zur Verabschiedung der Flottenbaugesetze von 1898 und 1900.

Sie leiteten einen Rüstungswettlauf ein und verhalfen der Stahlindustrie sowie den deutschen Werften und ihren Zulieferbetrieben zu wirtschaftlichem Aufschwung. Konteradmiral von Tirpitz, der seit 1898 Staatssekretär im Reichsmarineamt war, sah einen besonderen Aufschwung für die Bereiche der deutschen Industrie „welche die Materialien für die Seegewerbe liefern, z. B. die deutsche Eisenindustrie für den Schiffbau“.

Eine amtliche Statistik der Jahre 1910-13 zeigt allerdings, daß die Einfuhr an Ankerketten, Schiffsketten und Ketten zur Kettenschiffahrt aus England sukzessive anstieg. Lediglich Ketten über 80 mm Glieddurchmesser wurden laut einer Verbraucherumfrage in den Jahren 1911-13 nicht eingeführt, sondern von der deutschen Kettenindustrie bezogen, die in jener Zeit bereits Ketten bis 86 mm fertigte.

Eine amtliche Statistik der Jahre 1910-13 zeigt allerdings, daß die Einfuhr an Ankerketten, Schiffsketten und Ketten zur Kettenschiffahrt aus England sukzessive anstieg. Lediglich Ketten über 80 mm Glieddurchmesser wurden laut einer Verbraucherumfrage in den Jahren 1911-13 nicht eingeführt, sondern von der deutschen Kettenindustrie bezogen, die in jener Zeit bereits Ketten bis 86 mm fertigte.

In den 20er Jahren setzte der Wettlauf um die stärksten Ketten der Welt ein. Die 100-mm-Marke, 1926 durch die Firma Schlieper in der Grüne bei Iserlohn erreicht‘, wurde in der Kettenindustrie zum Maß der Dinge. Werbewirksam waren vor allem die Ankerstegketten in Stärken über 100 Millimeter, mit denen Passagierdampfer wie z. B. „Columbus“, „Bremen“ oder „Europa“ ausgestattet wurden (Abbildung).

Seit dem Ende der 20er Jahre richtete sich das Interesse zunehmend auf den Werkstoff Stahl und auf die Entwicklung besonderer Verfahren zur Verbesserung der Verschleißfestigkeit und Leistungsfähigkeit der Ketten. Bis heute stiegen die Anforderungen an die Produkte kontinuierlich. Dabei waren Maßhaltigkeit, Festigkeit, Zähigkeit und Widerstandsfähigkeit gegen Verschleiß die wichtigsten Wertfaktoren. Außerdem galt es, höhere Leistungswerte zu erzielen, bei gleichzeitiger Verringerung der Kettenstärke sowie des Gewichts.

So verlangte beispielsweise der Schiffsbau … zugunsten des Laderaums leichtere Ketten mit höheren Prüf- und Bruchlastwerten und auch die Hebezeugindustrie, die ihre Erzeugnisse immer mehr nach Größe und Gewicht baut(e), (verwendete) kleinere und dünnere Ketten …, mit vielfach höheren Leistungswerten als bei Baukonstruktionen, die noch vor wenigen Jahren im Markt waren. Zusammen mit Hüttenwerken und Stahlforschungsinstituten wurden spezielle Kettenstähle mit besonderer Festigkeit entwickelt. Parallel dazu wurden neue Schweißverfahren erprobt und die Automatisierung der Kettenherstellung kontinuierlich vorangetrieben.

Die frühe Spezialisierung auf die Herstellung schwerer Schiffs- und Ankerketten sollte auch in Fröndenberg zum wirtschaftlichen Erfolg der Kettenindustrie beitragen. Namhafte Fröndenberger Kettenfabriken begannen kurz vor der Jahrhundertwende in sehr kleinem Umfang mit der Herstellung von Ketten für die Landwirtschaft und wuchsen in kürzester Zeit zu großen Unternehmen heran, die die Produktion schwerer Ketten zu ihrem Programm machten.

In den 20er Jahren erlebten die Fröndenberger Kettenfabriken infolge der Besetzung des Ruhrgebietes 1923 und dem Beginn der Weltwirtschaftkrise 1929 einen starken wirtschaftlichen Einbruch, von dem sich einige Firmen nur schwer erholten. Kurzarbeit und Entlassungen waren die Regel; Anfang der 30er Jahre standen viele Firmen vor dem Konkurs. Wie der sekundäre Sektor allgemein, konnten die Kettenfabriken aber in der Folgezeit durch die Aufrüstungs- und Autarkiepolitik der Nationalsozialisten einen erneuten Aufschwung verzeichnen.

In den 20er Jahren erlebten die Fröndenberger Kettenfabriken infolge der Besetzung des Ruhrgebietes 1923 und dem Beginn der Weltwirtschaftkrise 1929 einen starken wirtschaftlichen Einbruch, von dem sich einige Firmen nur schwer erholten. Kurzarbeit und Entlassungen waren die Regel; Anfang der 30er Jahre standen viele Firmen vor dem Konkurs. Wie der sekundäre Sektor allgemein, konnten die Kettenfabriken aber in der Folgezeit durch die Aufrüstungs- und Autarkiepolitik der Nationalsozialisten einen erneuten Aufschwung verzeichnen.

Nach dem Zweiten Weltkrieg konzentrierten sich die z.T. im Krieg zerstörten Unternehmen zunächst auf die Herstellung von Handelsketten, zu Beginn der 50er Jahre war aber die alte Produktpalette mit Ketten für Schiffsbau, Bergbau und Industrie wieder erreicht.

Neben den deutschen Werften und dem Bergbau des Ruhrgebietes entwickelten sich auch Erdölgesellschaften zu wichtigen Handelspartnern.

Sie benötigten schwere Ketten zur Verankerung von Bohrinseln im Meer.

Auch in Übersee wurden Märkte erschlossen, gewaltige Mengen an Ketten zur Bündelung und Verladung von Zuckerrohr wurden beispielsweise nach Kuba geliefert.

Heute, am Ende des 20. Jahrhunderts, haben die Ketten und ihre Industrie durch den allmählichen Strukturwandel von Kohle, Eisen und Stahl zu Dienstleistung und Informationstechnik ihre einstige Bedeutung verloren. In der „Ketten-Stadt Fröndenberg“ ist dieser Wandel spürbar vollzogen. Die Kettenfabriken, die über hundert Jahre lang das Bild der Stadt prägten, sind weitgehend veschwunden.

Heute, am Ende des 20. Jahrhunderts, haben die Ketten und ihre Industrie durch den allmählichen Strukturwandel von Kohle, Eisen und Stahl zu Dienstleistung und Informationstechnik ihre einstige Bedeutung verloren. In der „Ketten-Stadt Fröndenberg“ ist dieser Wandel spürbar vollzogen. Die Kettenfabriken, die über hundert Jahre lang das Bild der Stadt prägten, sind weitgehend veschwunden.

Um die Geschichte der Kettenherstellung zu bewahren und die Nachkommen an den Wagnissen der industriellen Anfänge teilhaben zu lassen, hat sich der Förderverein Kulturzentrum Fröndenberg e.V die Einrichtung eines Kettenschmiedemuseums zur Aufgabe gemacht. Das Museum ist in einem Backsteingebäude am heutigen Forum im Landschaftspark Ruhrufer untergebracht (Abbildung), einem ehemaligen Fabrikgelände, das u. a. mit Städtebauförderungsmitteln des Landes Nordrhein-Westfalen zu einem Freizeitzentrum umgestaltet wurde.

Das Gebäude diente ursprünglich als Strohlager der dort ansässigen Papierfabrik Himmelmann & Co., die bis 1982 produzierte.

Das Gebäude diente ursprünglich als Strohlager der dort ansässigen Papierfabrik Himmelmann & Co., die bis 1982 produzierte.

An die Papierproduktion erinnert vor allem ein glücklicherweise durch bürgerliches Engagement erhaltenes und mit aufwendigen finanziellen Mitteln restauriertes Industriedenkmal, der Trichterstoffänger der ehemals zum Filtern und Reinigen von Abfallstoffen aus der Papierherstellung diente.

Am Forum ist der Strukturwandel Fröndenbergs unübersehbar: die Papierherstellung, die einst die Industrialisierung einleitete und der zweite wichtige Pfeiler, die Kettenfabrikation, sind denkmal- und museumswürdig geworden. Eine neue Zeit hat begonnen.